Tournage

L'Importance du Tournage

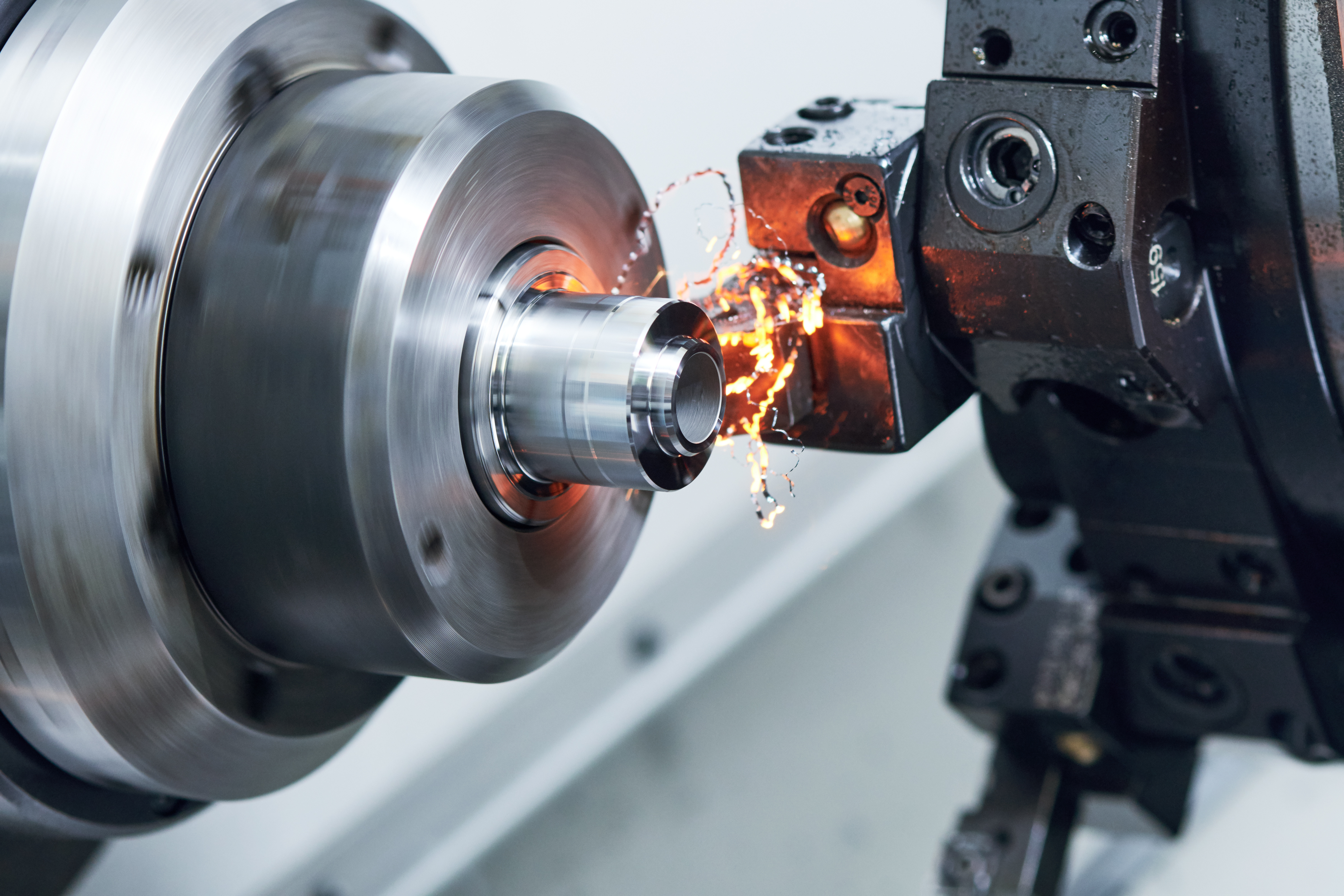

Le tournage est l’un des procédés d’usinage les plus répandus et essentiels dans l’industrie mécanique. Il consiste à mettre une pièce en rotation sur un tour pendant qu’un outil de coupe fixe enlève de la matière pour obtenir la forme souhaitée. Utilisé pour la production de pièces cylindriques ou coniques, le tournage est un procédé incontournable dans les secteurs de l’automobile, de l’aéronautique, du médical et du décolletage.

Les Principales Opérations de Tournage

-

Chariotage : Usinage longitudinal pour réduire le diamètre d’une pièce.

-

Dressage : Usinage d’une face pour obtenir une surface plane perpendiculaire à l’axe de rotation.

-

Gorge : Réalisation d’une rainure dans la pièce.

-

Filetage : Création de filetages internes ou externes.

-

Alésage : Élargissement d’un trou existant avec un outil de coupe.

-

Tronçonnage : Séparation d’une pièce de la barre de matière.

Le Décolletage : Spécificité du Tournage de Précision

Le décolletage est un procédé spécialisé de tournage, utilisé principalement dans l’usinage de pièces de petites dimensions et de haute précision, souvent en grandes séries. Réalisé sur des tours automatiques (tours à poupée mobile ou à commande numérique), il est particulièrement présent dans la Vallée de l’Arve, région reconnue pour son expertise dans ce domaine. Le décolletage est crucial pour la production de composants destinés à l’horlogerie, au médical et aux industries de haute technologie.

Les Matières Usinées et Nouvelles Contraintes

Les matériaux usinés en tournage sont variés et influencent directement les stratégies d’usinage :

-

Acier et aciers inoxydables : Large gamme d’utilisations, mais exigent des outils adaptés pour gérer l’usure et l’échauffement.

-

Aluminium et alliages légers : Facile à usiner mais nécessite des géométries de coupe optimisées pour l’évacuation des copeaux.

-

Titane et superalliages : Matériaux difficiles à usiner, requérant des plaquettes en céramique ou carbure renforcé.

-

Matières plastiques techniques : Sensibles aux températures élevées, nécessitant des paramètres de coupe spécifiques.

-

Laiton et alliages cuivreux : Faciles à usiner mais avec des évolutions importantes en raison des nouvelles normes sans plomb.

Les nouvelles réglementations environnementales imposent une réduction de l’utilisation du plomb dans les alliages de laiton, ce qui engendre des défis en matière d’usinabilité. Ces nouvelles compositions augmentent l’adhérence des copeaux et l’usure des outils, nécessitant des solutions adaptées en termes de revêtements et de géométries d’outils.

Les Paramètres Clés pour le Choix d’une Plaquette de Tournage

Le choix d’une plaquette de tournage dépend de plusieurs paramètres essentiels :

-

Le matériau à usiner : Détermine la nuance et le revêtement de la plaquette.

-

L’état de surface souhaité : Influence la géométrie de l’outil et la vitesse de coupe.

-

Le type d’usinage (ébauche ou finition) : Conditionne la résistance et la précision de l’outil.

-

La vitesse de coupe (Vc), l’avance (f) et la profondeur de passe (ap) : Facteurs influençant la productivité et la durée de vie de l’outil.

-

L’évacuation des copeaux : Primordiale pour éviter les défauts d’usinage et optimiser la durée de vie des outils.

Le tournage, et en particulier le décolletage, reste un domaine en constante évolution, nécessitant des outils et des stratégies adaptés aux nouvelles exigences industrielles et environnementales.

Voici quelques exemples concrets de pièces couramment usinées par tournage et leur utilité :

-

Axes et arbres de transmission : Utilisés dans l’automobile et l’aéronautique pour transmettre la puissance mécanique.

-

Bagues et douilles : Présentes dans les roulements et les assemblages mécaniques pour réduire les frottements.

-

Vis et écrous spécifiques : Employés en horlogerie et dans le secteur médical pour des assemblages de précision.

-

Connecteurs hydrauliques et pneumatiques : Essentiels dans l’industrie pour assurer l’étanchéité et la transmission des fluides.

-

Implants médicaux (prothèses, vis d’ostéosynthèse) : Réalisés en titane ou en inox pour leur biocompatibilité.

-

Corps de buses et injecteurs : Utilisés dans l’industrie automobile pour l’injection de carburant.

Ces pièces illustrent l’importance du tournage dans de nombreux domaines industriels et montrent la diversité des applications possibles.

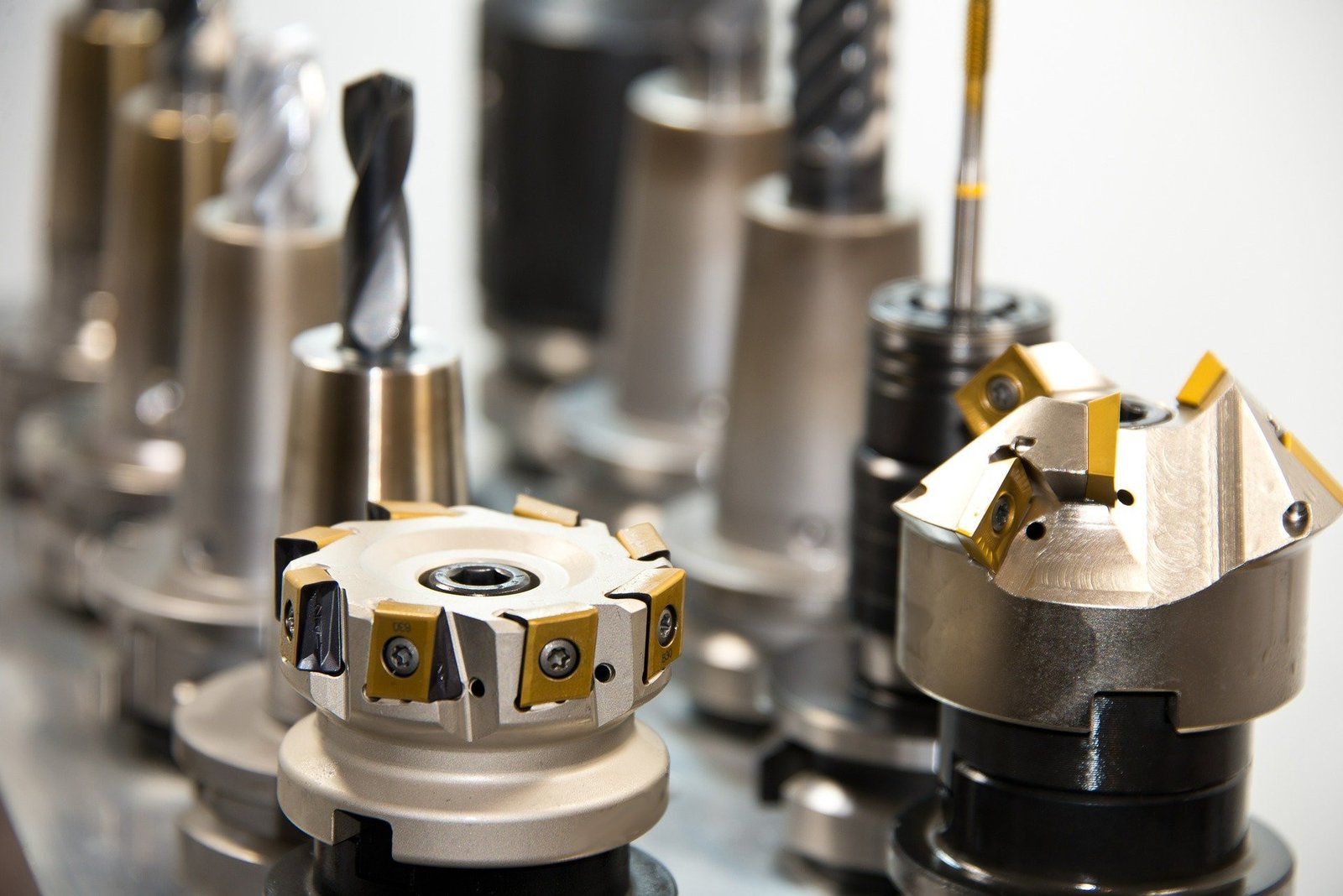

DECO MECA propose des plaquettes de tournage et outils de tournage techniques et innovants répondants aux plus hautes exigences pour toutes les réalisations dans tous les matériaux :

- Tournage intérieur

- Tournage extérieur

- Tronçonnage

- Rainurage

Que vos opérations soient sur tours conventionnels, tours automatiques ou centres CNC de tournage et d'usinage ultramodernes, nos outils de tournage permettent un maximum de flexibilité, de stabilité, de productivité et de précision quelque soit votre secteur d'activité :

- mécanique générale,

- décolletage,

- aéronautique,

- médical,

- constructeur,

- automobile,

- ...

Nos différentes géométries d'outils et de revêtements font de DECO MECA un acteur majeur pour vos usinages dans n'importe quels matériaux :

- Aciers

- Aciers inoxydables

- Non ferreux et alliages d'aluminuim

- Superalliages

Vous pourrez ainsi trouver l'outil le plus adapté pour vos opérations les plus complexes telles que le copiage, dressage de face, chanfreinage mais aussi la réalisation de gorges, rainurage et le tronçonnage.

Vous trouverez ci-dessous des exemples d'usinage :

Sous-catégories

-

Plaquette de tournage

Les opérations de tournage extérieur grâce aux plaquettes de tournage consistent à usiner le diamètre extérieur de la pièce. Il s'agit d'un des process les plus répandus. Cependant, les exigences sur la maîtrise des copeaux, la fiabilité des process et la qualité des pièces sont élevées.

Les plaquettes de tournage et plaquette carbure sont utilisées pour les opérations de tournage extérieur suivantes :

- Chariotage :

Dans le chariotage, l'avance de l'outil se fait le long de l'axe de la pièce afin d'en réduire le diamètre. C'est l'opération de tournage la plus courante.

- Copiage :

Lors des opérations de copiage, la profondeur de coupe, l'avance et la vitesse varient. Les outils utilisés subissent d'importantes variations d'effort et de profondeur de coupe en raison des changements de direction de l'usinage et de la variation du diamètre de la pièce.

- Dressage de face :

Lors de l'opération de dressage, l'outil avance vers le centre de la pièce. Les forces de coupe radiales sont élevées et peuvent faire fléchir la pièce et/ou provoquer des vibrations.

Lors de ces différentes opérations, le choix des outils est important. Il existe plusieurs type de plaquettes de tournage : Plaquette de tournage négative ou plaquette de tournage positive.

Il conviendra ainsi de sélectionner une plaquette de tournage en considérant de nombreux éléments :

- la géométrie,

- la nuance,

- le type (angle de pointe),

- la taille,

- le rayon de bec et l'angle d'attaque de la plaquette

pour obtenir un bon contrôle des copeaux et de bonnes performances de l'usinage.

-

Plaquette de tronçonnage

Une plaquette de tronçonnage est un outil de coupe utilisé dans l'industrie pour effectuer des opérations de tronçonnage sur différents matériaux.

Lorsqu'elle est montée sur une machine appropriée, la plaquette de tronçonnage tourne à grande vitesse et est utilisée pour couper le matériau en appliquant une force de coupe sur la pièce à usiner. Elle est souvent utilisée dans l'industrie métallurgique pour découper des barres, des tubes, des profilés ou des pièces métalliques.

Il est important de sélectionner la plaquette de tronçonnage appropriée en fonction du matériau à couper, de l'épaisseur de la pièce et des conditions de coupe spécifiques. Différents types de plaquettes sont disponibles pour répondre aux exigences de coupes spécifiques, telles que la coupe à sec ou la coupe sous arrosage, et pour différentes machines et applications.

-

Porte-outils

Un porte-plaquette de tournage, également connu sous le nom de porte-outil à plaquettes, est un composant utilisé dans le domaine de l'usinage et du tournage sur tour à commande numérique (CNC) ou conventionnel. Il s'agit d'un support spécialement conçu pour maintenir les plaquettes de coupe, qui sont des outils de coupe interchangeables utilisés pour retirer des copeaux de matériau lors de l'usinage.

Les plaquettes sont fixées au support à l'aide de vis ou de fixations spéciales. L'avantage principal de ces outils est leur capacité à remplacer les plaquettes de tourage lorsqu'elles deviennent émoussées ou endommagées, ce qui permet de réduire les temps d'arrêt et de maintenir une production efficace.

Il existe deux principaux types de porte-plaquettes :

-

Porte-plaquette pour outils extérieurs :

-

- Corps du porte-plaquette : C'est la partie principale qui assure la stabilité et le support de la plaquette de coupé. Il est généralement fabriqué en acier ou en carbure de tungstène pour sa résistance et sa durabilité.

- Plaquette de coupe : C'est l'outil proprement dit, qui est fixé sur le corps du porte-plaquette. La plaquette de coupe est généralement fabriquée en carburateur de tungstène ou en céramique et présente des arêtes coupantes pour l'usinage.

- Fixations ou vis de serrage : Elles permettent de maintenir la plaquette de coupe solidement en place sur le corps du porte-plaquette.

-

Porte-plaquette pour outils intérieurs :

- Corps du porte-plaquette : Tout comme pour les outils extérieurs, le corps du porte-plaquette assure le support de la plaquette de coupé.

- Plaquette de coupe : Dans ce cas, la plaquette est spécialement conçue pour les opérations d'usinage intérieur, avec des arêtes coupantes adaptées à cette application.

- Fixations ou vis de serrage : Elles assurent la fixation de la plaquette sur le corps du porte-plaquette.

-