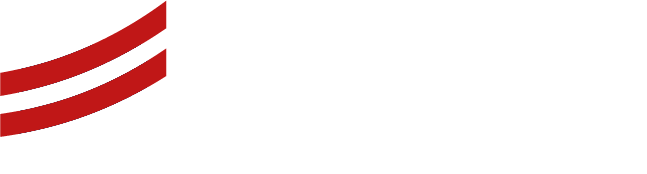

Usinage

La société DECO MECA spécialiste de l'usinage propose un vaste éventail d'outils de précision pour le fraisage, le tournage, y compris plaquette de tournage, le perçage, le filetage, l'alésage, le sciage et l'ébavurage.

En collaboration avec ses clients, DECO MECA développe des solutions sur mesure pour l'usinage complet de pièces dans les secteurs de la construction mécanique générale, de l'industrie aéronautique et aérospatiale, de l'industrie automobile, de l'énergétique ou encore l'industrie ferroviaire, le médical, le décolletage etc.

Avec l'aide des ces nombreux partenaires tels que Ifanger, Walter, Ingersoll, Seco, Whizcut, YG1, ... mais également de sa propre marque, DECO MECA est un acteur stratégique pour toutes vos opérations d'usinage :

- Composants de remplacement de la hanche (Cotyle, tête fémorale, Tige...)

- Composants de remplacement du genou (Implant fémoral, Embase tibiale, Plateau tibial...)

- Composants d'implants dentaires (Pilier, Couronne)

- Composants moteur (Disques Aubagés Monobloc, Carters, Arbres...)

- etc

DECO MECA intervient sur l'intégralité du process d'usinage et s'efforce d'optimiser au maximum toutes vos opérations d'usinage en proposant également des outils sur mesure tels que des forêts étagés, des tarauds spéciaux ou des outils sur plan.

Les outils proposés sont parfaitement adaptés à tous types de matériaux tels que les aciers, les aciers inoxydables, les non ferreux, les superalliages, les composites....

Sous-catégories

-

Alésage

Deco Meca propose une vaste gamme d’alésoirs pour trous borgnes et alésoirs débouchants hautes performances comprenant :

- Alésoirs à queue cylindrique : alésoir HSS, alésoir carbure monobloc, alésoir Cermet monobloc, outils à plaquette.

Ces outils peuvent être équipés d’un arrosage central afin d’apporter une meilleure fiabilité dans tous les matériaux - Alésoirs multicoupe MonoReam : Ces alésoirs offrent un nouveau système d’alésage simple, performant et standardisé. Ils se déclinent en version réglage fixe, expansible et fin. En fonction du champ d’application et du matériau, ils peuvent être commandés avec goujures à gauche ou droites pour les trous débouchants et borgnes, ainsi qu’avec différentes entrées et matériaux de coupe.

- Alésoirs multicoupe MonoReam Plus : Spécialement conçus pour l’usinage de la fonte et de l’acier. Ils sont équipés d’un arrosage central breveté. Une douille garantit l’arrosage central optimal des arêtes de coupe HPC. Ils peuvent être dotés d’une tête Cermet monobloc à partir du diamètre de 3,85 à 20,20 mm.

- Alésoirs à queue cylindrique : alésoir HSS, alésoir carbure monobloc, alésoir Cermet monobloc, outils à plaquette.

-

Attachement

Dans le domaine de l'usinage, un attachement fait référence à un dispositif ou un accessoire utilisé pour fixer une pièce de travail sur une machine-outil, comme un tour ou une fraiseuse. Ces attachements sont conçus pour permettre une fixation solide et précise de la pièce, ce qui est essentiel pour obtenir des résultats d'usinage précis et de haute qualité.

Il existe différents types d'attachements utilisés en usinage, chacun adapté à des tâches spécifiques. Voici quelques exemples courants d'attachements :

-

Mandrin de serrage : C'est un dispositif utilisé pour fixer les pièces rondes sur un tour. Il serre la pièce par friction à l'aide de mors qui se serrent autour de la pièce.

-

Plateau diviseur : Cet attachement est utilisé pour diviser une pièce en sections égales. Il est souvent utilisé pour des opérations d'usinage qui nécessitent une rotation précise de la pièce autour de son axe.

-

Étau de fraisage : Il s'agit d'un dispositif de serrage

il existe plusieurs normes d'attachements utilisées dans le domaine de l'usinage. Voici quelques-unes des normes d'attachement les plus utilisées :

-

VDI (Verein Deutscher Ingenieure) : La norme VDI est une norme allemande qui spécifie les interfaces pour les outils et les porte-outils utilisés dans les tours et centres d'usinage. Elle définit des cotes et des configurations pour permettre une fixation précise et fiable des outils.

-

HSK (Hohl Schaft Kegel) : HSK est une norme d'attachement d'outil principalement utilisée dans les centres d'usinage à grande vitesse. Elle est conçue pour offrir une meilleure concentricité et maintien aux vitesses de rotation élevées. HSK se présente sous différentes variantes, telles que HSK-A, HSK-E, HSK-F, etc., chacune adaptée à des applications spécifiques.

-

BT (MAS 403) : Cette norme provient du Japon et définit les attaches pour les fraiseuses, notamment les broches et les porte-outils. La série BT (Boring Taper) est l'une des plus utilisées.

-

CAT (ANSI B5.50) : CAT (V-Flange) est une norme américaine pour les attaches d'outil sur les fraiseuses. Elle spécifique des cônes et des systèmes de fixation pour les porte-outils.

-

CAPTO (ISO 26623) : Cette norme est une normalisation internationale définissant les systèmes d'attache d'outil utilisés principalement dans les centres d'usinage multifonctions.

-

KM (Kennametal) : Cette norme est spécifique à Kennametal, un fabricant d'outils coupants, et elle est conçue pour améliorer la rigidité et la concentricité des porte-outils.

Ces normes de fixation sont essentielles pour garantir la compatibilité entre les différents composants d'un système d'usinage, tels que les portes-outils, les portes-pièces, et les machines-outils elles-mêmes. Elles permettent d'assurer un montage précis, stable et sécurisé des outils, ce qui est crucial pour obtenir des résultats d'usinage de haute qualité.

-

-

Ebavurage et Chanfreinage

ébavurer et chanfreiner sont des opérations effectuées après l'usinage de pièces pour différentes raisons :

-

Ébavurer :

-

Élimination des bavures : Lorsqu'une pièce est usinée, les petites bavures peuvent être métalliques se former sur les bords ou les surfaces de la pièce. Ces bavures sont des excroissances indésirables qui peuvent affecter la qualité de la pièce finie, causer des blessures aux opérateurs ou endommager des composants dans lesquels la pièce sera assemblée.

-

Amélioration de la sécurité : En éliminant les bavures, on évite le risque de blessures pour les personnes qui manipulent ou assemblent les pièces. Les bavures peuvent être tranchantes et provoquer des coupures.

-

Amélioration de l'ajustement : Lorsque les bavures sont présentes, elles peuvent empêcher une pièce de s'ajuster correctement avec d'autres composants dans un assemblage, ce qui peut entraîner des problèmes d'ajustement ou de fonctionnement.

-

-

Chanfreiner :

-

Réduction des arêtes vives : Le chanfreinage consiste à créer une petite inclinaison ou un angle biseauté sur les bords d'une pièce. Cela a pour effet de réduire les arêtes vives, ce qui peut être important pour des raisons de sécurité, notamment les risques de coupures lors de la manipulation de la pièce.

-

Facilitation de l'assemblage : Les chanfreins permettent souvent une meilleure mise en place et un assemblage plus aisé des pièces. Ils suppriment les bords nets qui pourraient entraver l'insertion ou l'ajustement de la pièce dans un assemblage.

-

Amélioration de la résistance mécanique : En ajoutant un chanfrein, on évite les contraintes concentrées sur les arêtes vives qui pourraient être des points de faiblesse dans la pièce.

-

-

-

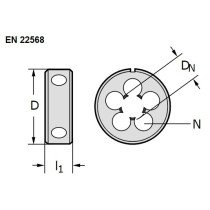

Filetage

Afin de simplifier le choix des outils et des paramètres de coupe pour supprimer les difficultés de programmations et calculs compliqués, nous proposons les meilleurs produits allant du porte-outil à la plaquette de filetage pour assurer un meilleur contrôle sur votre système de filetage.

Les filetages sont utilisés dans de nombreuses applications, que ce soit dans l'industrie, l'automobile, la construction ou même dans des objets courants tels que les bouteilles en plastique ou les ampoules électriques. Ils fournissent un moyen efficace d'assembler des composants de manière sécurisée.

Il existe différents types de filetages, dont les plus courants sont les filetages métriques et les filetages impériaux (aussi appelés filetages en pouces). Les filetages métriques sont utilisés dans la plupart des pays du monde, tandis que les filetages impériaux sont encore utilisés dans certains pays, notamment aux États-Unis.

Les filetages peuvent être classés en fonction de leur forme (comme les filets triangulaires, trapézoïdaux, etc.) et de leurs spécifications (pas de filetage, diamètre extérieur, nombre de filets par pouce ou par millimètre, etc.).

-

Fraisage

DECO MECA propose des outils de Fraisage adaptés à chaque application et dans tous les matériaux.

Avec un très grand choix qu'offrent les types d'outils et les géométries, vous trouverez toujours la solution optimale pour répondre à vos exigences les plus variées. Da la mini fraise de diamtètre 0,1mm à la fraise à plaquettes pouvant aller jusqu'à un diamètre de 315mm, nous proposons des outils de fraisage de différentes nuances telles que le carbure revêtu, PCD, CBN ou HSS, couvrent un vaste domaine d'applications :

- Surfaçage

- Surfaçage-dressage

- Ramping

- Contournage

- Rainurage

- Copiage

Peu importe le matériau à usiner, Deco Meca a toujours une solution de fraisage adaptée à vos applications. Une quantité maximale, des géométries parfaites et des matériaux de coupe garantissent des résultats d'usinage optimaux dans :- Aciers

- Fonte

- Aciers inoxydables

- Non ferreux et alliages d'aluminium

- Superalliages

Nos solutions sont très largement utilisées dans différents secteurs d'activités tels que :- Aéronautique et aérospatial (Carters de turbine, support de jambe de train d'atterissage, Nervure d'aile, ...)

- Automobile et moteurs (Vilebrequin, bloc moteur, étrier de frein, transmission, ...)

- Energie ( Arbre électrique, support, ...)

- Industrie ferroviaire (rails et aiguillage, jeu de roues, ...)

Vous trouverez des exemples de fraisage :

1 : MC128 Fraise CW monobloc - walter

2 : MD838 AND MD839 fraisage monobloc gamme supreme- Walter

-

Perçage

DECO MECA propose une gamme complète d'outils de perçage pour le perçage de précision :

- Foret en acier rapide HSS

- Foret en carbure monobloc VHM

- Foret à centrer

- Foret à pointer

- Foret à plaquettes

- Foret micro

- Foret spécial

Vous pourrez ainsi effectuer toutes vos opérations de perçage avec les machines et les procédés de perçage avec la plus grande précision et la plus économique possible.

Pour l'usinage de pièces dans la construction mécanique générale tout comme dans la fabrication d'outillages et de moules, l'industrie automobile ou l'industrie énergétique. -

Pièces détachées

-

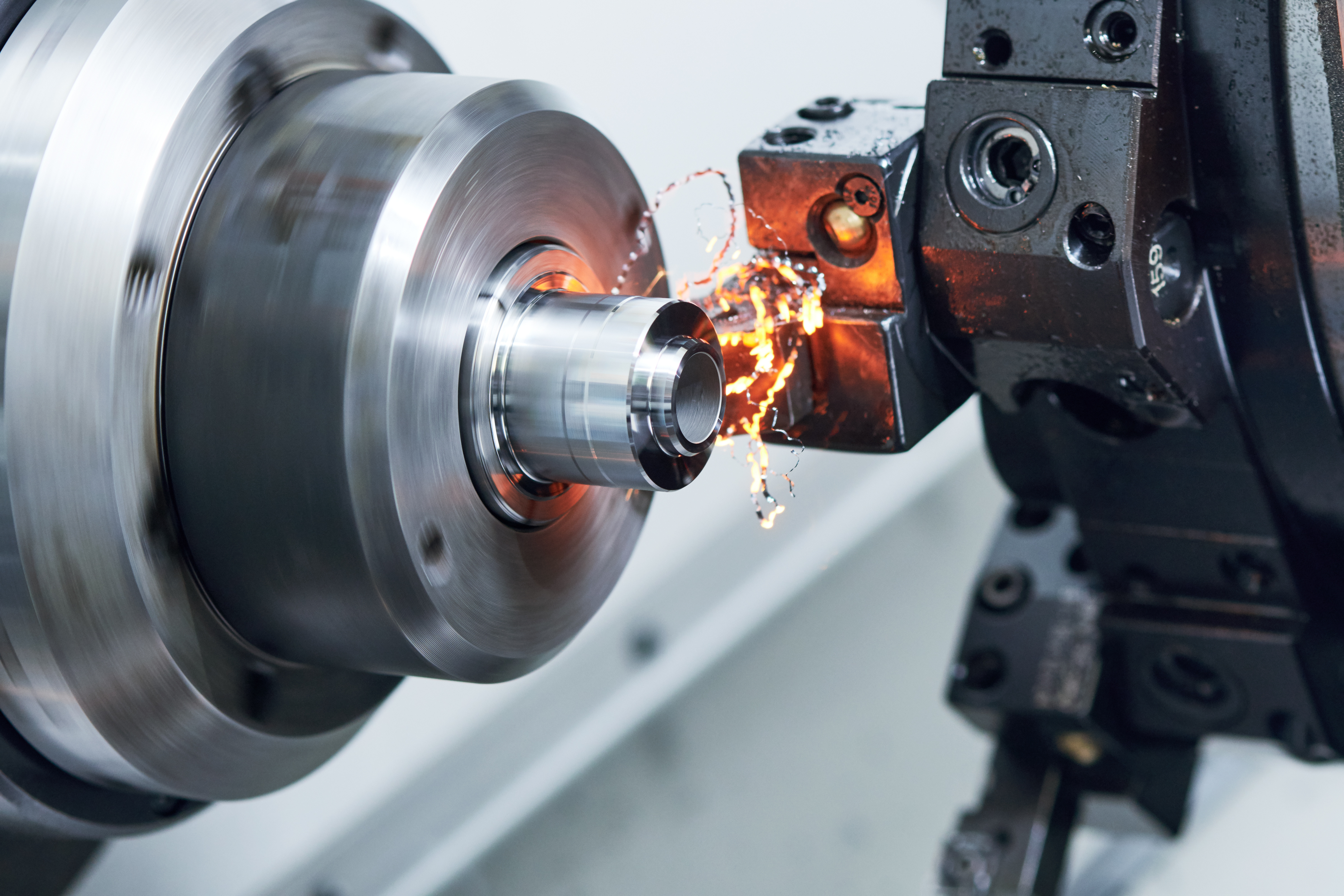

Tournage

L'Importance du Tournage

Le tournage est l’un des procédés d’usinage les plus répandus et essentiels dans l’industrie mécanique. Il consiste à mettre une pièce en rotation sur un tour pendant qu’un outil de coupe fixe enlève de la matière pour obtenir la forme souhaitée. Utilisé pour la production de pièces cylindriques ou coniques, le tournage est un procédé incontournable dans les secteurs de l’automobile, de l’aéronautique, du médical et du décolletage.

Les Principales Opérations de Tournage

-

Chariotage : Usinage longitudinal pour réduire le diamètre d’une pièce.

-

Dressage : Usinage d’une face pour obtenir une surface plane perpendiculaire à l’axe de rotation.

-

Gorge : Réalisation d’une rainure dans la pièce.

-

Filetage : Création de filetages internes ou externes.

-

Alésage : Élargissement d’un trou existant avec un outil de coupe.

-

Tronçonnage : Séparation d’une pièce de la barre de matière.

Le Décolletage : Spécificité du Tournage de Précision

Le décolletage est un procédé spécialisé de tournage, utilisé principalement dans l’usinage de pièces de petites dimensions et de haute précision, souvent en grandes séries. Réalisé sur des tours automatiques (tours à poupée mobile ou à commande numérique), il est particulièrement présent dans la Vallée de l’Arve, région reconnue pour son expertise dans ce domaine. Le décolletage est crucial pour la production de composants destinés à l’horlogerie, au médical et aux industries de haute technologie.

Les Matières Usinées et Nouvelles Contraintes

Les matériaux usinés en tournage sont variés et influencent directement les stratégies d’usinage :

-

Acier et aciers inoxydables : Large gamme d’utilisations, mais exigent des outils adaptés pour gérer l’usure et l’échauffement.

-

Aluminium et alliages légers : Facile à usiner mais nécessite des géométries de coupe optimisées pour l’évacuation des copeaux.

-

Titane et superalliages : Matériaux difficiles à usiner, requérant des plaquettes en céramique ou carbure renforcé.

-

Matières plastiques techniques : Sensibles aux températures élevées, nécessitant des paramètres de coupe spécifiques.

-

Laiton et alliages cuivreux : Faciles à usiner mais avec des évolutions importantes en raison des nouvelles normes sans plomb.

Les nouvelles réglementations environnementales imposent une réduction de l’utilisation du plomb dans les alliages de laiton, ce qui engendre des défis en matière d’usinabilité. Ces nouvelles compositions augmentent l’adhérence des copeaux et l’usure des outils, nécessitant des solutions adaptées en termes de revêtements et de géométries d’outils.

Les Paramètres Clés pour le Choix d’une Plaquette de Tournage

Le choix d’une plaquette de tournage dépend de plusieurs paramètres essentiels :

-

Le matériau à usiner : Détermine la nuance et le revêtement de la plaquette.

-

L’état de surface souhaité : Influence la géométrie de l’outil et la vitesse de coupe.

-

Le type d’usinage (ébauche ou finition) : Conditionne la résistance et la précision de l’outil.

-

La vitesse de coupe (Vc), l’avance (f) et la profondeur de passe (ap) : Facteurs influençant la productivité et la durée de vie de l’outil.

-

L’évacuation des copeaux : Primordiale pour éviter les défauts d’usinage et optimiser la durée de vie des outils.

Le tournage, et en particulier le décolletage, reste un domaine en constante évolution, nécessitant des outils et des stratégies adaptés aux nouvelles exigences industrielles et environnementales.

Voici quelques exemples concrets de pièces couramment usinées par tournage et leur utilité :

-

Axes et arbres de transmission : Utilisés dans l’automobile et l’aéronautique pour transmettre la puissance mécanique.

-

Bagues et douilles : Présentes dans les roulements et les assemblages mécaniques pour réduire les frottements.

-

Vis et écrous spécifiques : Employés en horlogerie et dans le secteur médical pour des assemblages de précision.

-

Connecteurs hydrauliques et pneumatiques : Essentiels dans l’industrie pour assurer l’étanchéité et la transmission des fluides.

-

Implants médicaux (prothèses, vis d’ostéosynthèse) : Réalisés en titane ou en inox pour leur biocompatibilité.

-

Corps de buses et injecteurs : Utilisés dans l’industrie automobile pour l’injection de carburant.

Ces pièces illustrent l’importance du tournage dans de nombreux domaines industriels et montrent la diversité des applications possibles.

DECO MECA propose des plaquettes de tournage et outils de tournage techniques et innovants répondants aux plus hautes exigences pour toutes les réalisations dans tous les matériaux :

- Tournage intérieur

- Tournage extérieur

- Tronçonnage

- Rainurage

Que vos opérations soient sur tours conventionnels, tours automatiques ou centres CNC de tournage et d'usinage ultramodernes, nos outils de tournage permettent un maximum de flexibilité, de stabilité, de productivité et de précision quelque soit votre secteur d'activité :

- mécanique générale,

- décolletage,

- aéronautique,

- médical,

- constructeur,

- automobile,

- ...

Nos différentes géométries d'outils et de revêtements font de DECO MECA un acteur majeur pour vos usinages dans n'importe quels matériaux :

- Aciers

- Aciers inoxydables

- Non ferreux et alliages d'aluminuim

- Superalliages

Vous pourrez ainsi trouver l'outil le plus adapté pour vos opérations les plus complexes telles que le copiage, dressage de face, chanfreinage mais aussi la réalisation de gorges, rainurage et le tronçonnage.

Vous trouverez ci-dessous des exemples d'usinage :

-